Índice

- Introducción.

- Un poco de historia.

- ¿Qué es el lenguaje Ladder (LD)?

- Componentes básicos.

- Elementos del lenguaje.

- Tabla de equivalencias.

- Ejemplo práctico.

Introducción

Uno de los lenguajes de programación más usados y conocidos es el Ladder Diagram (LD), también conocido como Lenguaje Escalera o KOP. Este lenguaje no solo forma parte del estándar IEC 61131-3, sino que además es uno de los pilares sobre los que se construyó la transición de los antiguos sistemas de control basados en relés hacia los PLCs.

Un poco de historia

El Lenguaje Ladder (LD) nació entre las décadas de 1960 y 1970. Su diseño se inspiró en los esquemas eléctricos de relés, ampliamente comprendidos por los técnicos y electricistas de la época. Esta decisión fue estratégica: permitir que los profesionales del mantenimiento eléctrico pudieran adoptar el nuevo paradigma de control sin necesidad de aprender complejos lenguajes de programación informática.

Desde entonces, LD se ha mantenido como uno de los lenguajes más populares y utilizados en el sector industrial, especialmente en aplicaciones donde la lógica de control discreta y secuencial es la protagonista.

📌Opinión personal: Aunque hoy en día es el lenguaje más usado (cerca de un 40% de entre todos los lenguajes de programación en PLCs) a medida que vayan pasando los años será sustituido por el lenguaje de Texto Estructurado (ST) que actualmente tiene un 25% de uso y ofrece muchas más posibilidades que el lenguaje Ladder.

¿Qué es el Lenguaje Ladder (LD)?

- Las líneas verticales representan las líneas de alimentación eléctrica (L y N o + y -).

- Las líneas horizontales (peldaños) representan la lógica de control, construida con contactos, bobinas, temporizadores, contadores, y otras funciones.

Cada peldaño se interpreta como una instrucción lógica, evaluada de izquierda a derecha, donde los contactos actúan como condiciones (entradas) y las bobinas o salidas como acciones.

Organización de un programa Ladder:

- Cada línea horizontal es una rama de control o escalón (en inglés: rung).

- En cada línea:

- A la Izquierda se colocan las entradas (botones, sensores, etc.).

- A la derecha se colocan las salidas (motor, luz, relé, etc.).

Reglas clave del lenguaje LD

- Los contactos se leen de izquierda a derecha.

- Las líneas de programa se ejecutan de arriba hacia abajo.

- Cada rama solo debe tener una bobina de salida.

Ventajas del LD

- Ideal para electricistas y técnicos que ya conocen los esquemas eléctricos de control.

- Fácil de leer, mantener y modificar.

- Estándar industrial adaptado para todos los fabricantes de PLC.

- Compatible con normas NEMA (EE.UU.) y IEC (Europa).

Componentes básicos

Correspondencia entre lógica de contactos y Álgebra de Boole

Anteriormente hemos visto Álgebra de Boole, aprendimos, que es la base de la comunicación de los ordenadores y PLCs, después de ver el diagrama de ejemplo de un circuito Ladder te podrías preguntar “¿Y que tiene que ver esto con las puertas lógicas?” Esa es una excelente pregunta, y es justo lo que vamos a responder a continuación.

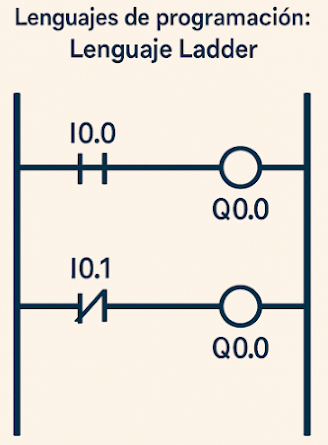

Elementos del lenguaje

Elementos de entrada (Contactos)

Elementos de salida (Acciones)

Otros elementos

La tabla de equivalencias

- Nombre simbólico: es el nombre que veremos en el lenguaje de programación.

- Dirección: Es la nomenclatura que usa el PLC para tenerlo identificado, es como la IP de un ordenador, en este ejemplo y siguiendo las nomenclaturas de siemens, se usa la letra I para las entradas, las Q para las salidas y las M para las marcas (lo veremos más a fondo en el temario de TIA Portal).

- Tipo: es el tipo de dato que va a utilizar, en este caso como es un booleano es 1 o 0.

- Descripción funcional: Proporciona una breve explicación del componente físico al que hace referencia.

Ejemplo práctico

No hay nada como un ejemplo para entender los conceptos nuevos visto, por eso mismo vamos a poner uno a continuación:

Vamos a imaginar que una empresa que tiene todo su sistema por relés quiere que le pasemos a PLC su motor principal que está configurado de tal manera para que cuando arranque lo haga en estrella y a los 10 segundos en triángulo, tiene 3 luminarias que indican apagado, encendido y fallo.

Primero de todo necesitamos los dos esquemas: potencia y mando

Esquema de potencia: Elaboración propia.

Una vez que tenemos identificados los dos esquemas, con el que vamos a trabajar es con el esquema

de mando, ya que el de potencia no lo vamos a tocar.

Identificamos las entradas y las salidas para hacer nuestra tabla de equivalencia.

Entradas: F1, S0 y S1

Salidas: KM1, KA1, KM3, KM2, H1, H2 y H3

Una vez identificados entradas y salidas, pasamos hacer la Tabla de Equivalencias.

Tabla de Equivalencias

Funcionamiento del circuito

- Estado inicial: Todo está apagado excepto H1_apagado (%Q0.3), que indica que el motor está apagado.

- Pulsamos Start (%I0.2):

- Activa:

- Motor_1 (%Q0.0).

- Arranque_Estrella (%Q0.1).

- H2_funcionando (%Q0.4).

- Temporizador (T0).

- Desactiva:

- H1_apagado (%Q0.3).

- Activa:

- Arranque_Triangulo (%Q0.2).

- Desactiva:

- Arranque_Estrella (%Q0.1).

- Temporizador (T0).

- Activa:

- H3_fallo (%Q0.5).

- H1_apagado (%Q0.3.

- Desactiva:

- El resto del circuito hasta que se rearme.

¿Qué podemos observar en este programa?

- El buen funcionamiento del sistema.

- La prevención de averías.

- La protección de los operarios ante fallos o condiciones anómalas.

¿Cómo se conectan los cables al PLC?

Ya tenemos el programa hecho, ahora solo nos falta cablear y seguramente ahora mismo no estarás viendo ninguna ventaja, todo lo contrario, ahora hay que saber programar, direccionar, ¡todo un lio! pero aún no hemos terminado! seguro que te hago ver las ventajas del PLC a los relés. ¡Vamos a cablear el PLC!

Ahora si podemos entender de donde vienen los números que le asignamos a cada entrada, son las mismas que nos muestra el PLC, es una manera de identificarlas, igual pasa con las salidas.

¿Qué ventaja nos ofrece esto respecto al circuito cableado?

En cambio, en un armario de relés convencional, cualquier modificación en el comportamiento del sistema requiere una intervención física, como mover cables, cambiar conexiones, añadir relés o temporizadores, lo que implica más tiempo, mayor riesgo de fallos y menor adaptabilidad.

Como siempre te dejamos abajo videos donde se muestra de una forma más práctica todo el contenido que hemos ido viendo. Nos vemos en el siguiente post donde veremos el Lenguaje Estructurado.

Te ánimo a profundizar en el temario en la bibliografía que te dejo abajo.

— Juanjo

Bibliografía

Lenguaje ladder. (n.d.). Wikipedia. Retrieved June 17, 2025, from https://es.wikipedia.org/wiki/Lenguaje_ladder

Siemens. (2006, 03). Esquema de contactos (KOP) para S7-300 y S7-400. https://cache.industry.siemens.com/. Retrieved June 17, 2025, from https://cache.industry.siemens.com/dl/files/395/18654395/att_33367/v1/KOP_s.pdf

.png)

0 Comentarios